設計最佳服務間隔的過程冷卻系統

設備提供商收到了不滿用戶的電話。該公司認為他們的過程冷卻系統無法正常工作。他們要求有人立即對其進行檢查。

設備提供商前往該站點進行故障排除。該系統的大小為每分鐘320加侖(gpm),由為過程提供服務的熱側閉環系統和帶有冷卻塔以散熱的冷側開環系統組成。這兩個回路共用一個板框式換熱器,并且泵在泵的吸入口裝有三通濾網和隔離閥,在出口處裝有隔離閥和止回閥。

圖1.網格中的碎屑阻礙了系統正常運行。(由流體冷卻系統提供)

圖1.網格中的碎屑阻礙了系統正常運行。(由流體冷卻系統提供)

對該系統進行目視檢查發現沒有問題。用聲波流量計檢查流量后,發現系統的冷側正在以額定容量的一部分運行。與維修人員的討論顯示出維修計劃,包括每周清洗黑膠過濾器和檢查冷卻塔盆。

關閉系統,并移除過濾網籃。這揭示了問題的根源-碎片被楔入網格中,幾乎完全使過濾器蒙蔽(參見圖1)。碎片是如此緊密地嵌入,以至于需要使用割炬進行清潔。啟動后,系統將按設計運行。

換熱器歷史

該系統中發生了什么?如何設計該系統以優化服務間隔?

要了解這一點,必須檢查熱交換器的設計和選擇歷史。

多年以來,過程冷卻行業的標準做法是使用帶有船用水箱的單程殼管式熱交換器來散熱(參見圖2)。換熱器的設計簡單明了:將一系列管子卷成扁平的管板,然后將帶有擋板的管束插入外殼中。

圖2.熱交換器的標準設計(由Xylem Bell和Gossett提供)

圖2.熱交換器的標準設計(由Xylem Bell和Gossett提供)

兩種流體中侵蝕性較小的流體通常通過殼體循環,而侵蝕性較大的流體則通過管道循環。流體循環的選擇還取決于粘度和結構材料,因為殼體通常由碳鋼制成。船用水箱在過程冷卻應用中很常見,因為可以取下頂板以便于就地清洗(通過鉚接)管束。

為了確保最佳的維修間隔,選擇熱交換器時應考慮結垢因素,以解決碎屑在傳熱表面上的沉積問題。直到1980年代中期,工業應用中常見的結垢系數為0.001。結垢因素可能會使換熱器表面積增加50%或更多,具體取決于傳熱效率,以U值表示。

U值定義了傳熱率或熱交換器的傳熱能力。數量越低,熱交換器的傳熱能力越差。U值低的熱交換器需要更多的表面積才能完成其任務。較大的表面積,開放的通道(例如,管殼式熱交換器經常使用?英寸或3/4英寸的管子)和大量污垢的結合,使殼管式熱交換器可以容忍系統中的碎屑。

1923年,理查德·塞利格曼(Richard Seligman)博士發明了板框式換熱器(參見圖3,第111頁)。這種設計依靠一系列薄的波紋狀波紋板(通常為不銹鋼)來傳遞熱量。大約35年前,當計算機選擇軟件促進了規模確定時,它開始廣泛使用。這些熱交換器的特性是每平方英尺傳熱表面積效率更高,U值通常超過1,000,這意味著該裝置的效率是同類裝置的四倍。

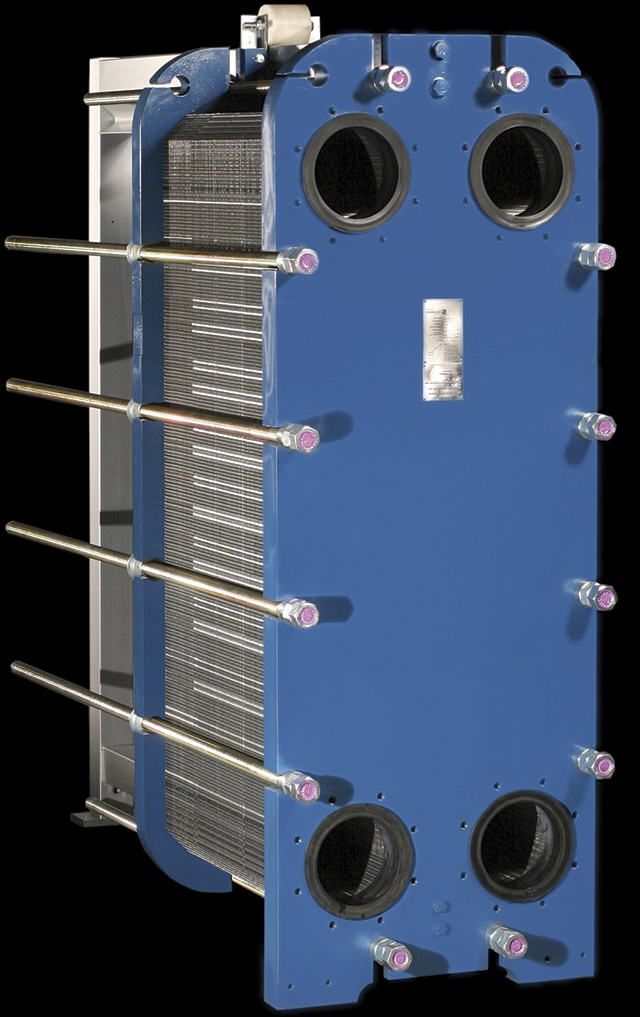

圖3.板框式熱交換器(由Sondex,Inc.提供)

圖3.板框式熱交換器(由Sondex,Inc.提供)

提高效率是有代價的。板框式換熱器依靠板間很小的通道來最大化速度和湍流。結垢因素的引入迅速增加了板組的尺寸,這增加了成本并降低了效率。為了解決這個問題,應用工程師經常選擇幾乎沒有污垢因素的設備。最終的選擇雖然可以有效地傳遞熱量,但對結垢非常敏感。如果不進行上游過濾,則開環系統上的板式熱交換器會迅速結垢,需要拆卸和清洗才能使裝置恢復設計參數。