進(jìn)口LNG低溫閥門的密封件的選擇

設(shè)計一種在低溫,高壓和液化天然氣(LNG)和壓縮天然氣(CNG)的熱循環(huán)中始終如一的閥門是一項(xiàng)艱巨的任務(wù)。但是,選擇正確的密封件可以使其變得容易得多。

本文探討了密封件選擇和LNG / CNG閥門性能之間的關(guān)系以及重要的設(shè)計標(biāo)準(zhǔn),例如材料選擇,密封件唇緣幾何形狀和激勵力。這里有一些避免常見的密封錯誤的方法,這些錯誤會浪費(fèi)操作時間,金錢和市場份額,另外還有一種新的“混合”技術(shù),該技術(shù)有可能顯著延長閥門的使用壽命。

在LNG / CNG操作中,閥門經(jīng)常會遇到-320 F(-196 C)以下的溫度和750磅/平方英寸(psi)以上的壓力。它們還經(jīng)受稱為“熱循環(huán)”的溫度周期性變化,這可能導(dǎo)致硬件膨脹以及收縮和材料應(yīng)力。這些因素使可靠的長期閥門操作成為工程挑戰(zhàn)。

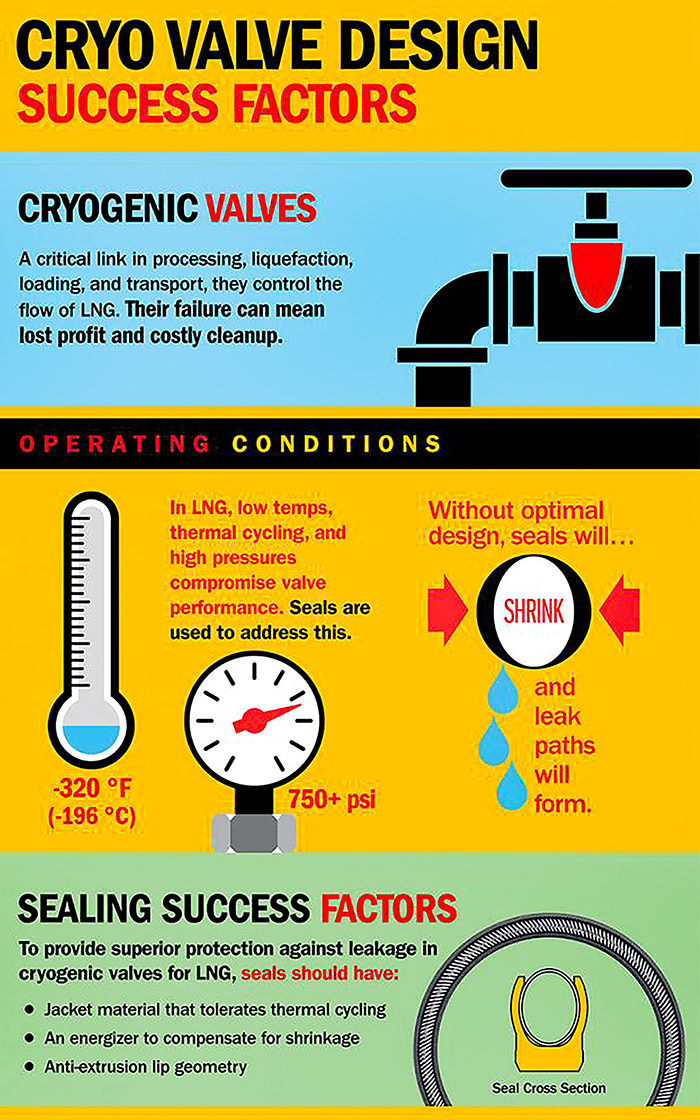

圖1.在LNG / CNG中,利潤和生產(chǎn)率取決于閥門性能。在密封設(shè)計中考慮這些因素可以幫助保持閥門正常工作。

圖1.在LNG / CNG中,利潤和生產(chǎn)率取決于閥門性能。在密封設(shè)計中考慮這些因素可以幫助保持閥門正常工作。

關(guān)鍵組件

很少有組件比密封件對閥門性能的影響更大。它的工作是防止由于閥門硬件的磨損和公差變化而引起的泄漏,并且與硬件一樣,它也要經(jīng)受嚴(yán)酷的低溫服務(wù)“凍結(jié)和擠壓”條件(即,Shell Spec MESC SPE 77- 300和MSS SP-134-2006)。密封失效通常是由收縮引起的,這會導(dǎo)致泄漏路徑也就不足為奇了。

在低于-150°C的溫度下,典型的聚合物密封件的收縮率大約是其密封所用金屬硬件的10倍。此外,它們的物理性能會發(fā)生巨大變化,拉伸模量可增加4到7倍,屈服強(qiáng)度可增加5到8倍,伸長率最多可降低50倍。所有這些使得密封唇難以通電,并且密封件的護(hù)套材料幾乎不可能適應(yīng)表面不平整。

有這么多變量,看來由聚合物制成的密封件對于低溫閥來說并不是最佳選擇。但是,通過正確的材料配方和設(shè)計,它們實(shí)際上可以提供比其他技術(shù)(例如金屬密封,彈性體密封和填料)更好的密封服務(wù),尤其是在動態(tài)應(yīng)用中。實(shí)際上,正確的聚合物密封件實(shí)際上可以幫助工程師實(shí)現(xiàn)閥門性能的新水平。

成功要素

設(shè)計低溫閥密封件時要考慮的主要領(lǐng)域是幾何形狀。通常,建議在密封件的外徑上使用細(xì)唇以最大程度地提高靈活性,而較長的唇設(shè)計可以幫助增加密封面積。可以使用鎖緊環(huán)元件以最大程度地減少收縮的影響并防止密封件從硬件上拉開。

材料是閥門密封件的基礎(chǔ),選擇理想的配方至關(guān)重要。建議將填充有各種聚合物(例如聚酰亞胺和超高分子量聚乙烯(UHMWPE)材料)的聚四氟乙烯(PTFE)用于密封外套,因?yàn)樗鼈兙哂谢瘜W(xué)相容性,低摩擦,耐磨性和耐擠出性。它們在廣泛的溫度范圍內(nèi)也顯示出良好的密封效果。

有效閥密封件的核心是彈簧增能器,該彈簧增能器在護(hù)套上施加近乎恒定的力以促進(jìn)有效密封甚至磨損。不管是傾斜螺旋彈簧,閉合螺旋傾斜螺旋彈簧還是螺旋帶狀彈簧,激勵器都應(yīng)與預(yù)期會遇到的介質(zhì)化學(xué)兼容,耐腐蝕并能夠提供堅(jiān)固但可測量的偏轉(zhuǎn)力。

彈簧加力的密封件將受益于密封套材料的低摩擦性能,其彈簧所施加的力將有助于防止塑料環(huán)收縮。相同的力確保塑料環(huán)即使在最低溫度下也能保持緊密的一致性,以防止硬件中的任何不規(guī)則或公差變化。彈性密封件或填料無法提供相同的好處,因?yàn)樗鼈円子诔霈F(xiàn)不均勻的磨損和壓縮永久變形。金屬密封對于動態(tài)工況而言是較差的選擇,因?yàn)榻饘匍g的摩擦對密封無效。

混合解決方案

低溫閥密封的新興研究領(lǐng)域之一是混合動力密封。這項(xiàng)技術(shù)將利用兩種常見激勵器的最理想的物理特性,來克服在低溫條件下密封的獨(dú)特挑戰(zhàn)。在傳統(tǒng)的密封件中增加激勵力可有效減少泄漏,但只能降低到一定程度。在低溫環(huán)境中通常需要相當(dāng)大的力,而太大的力會帶來負(fù)面影響。當(dāng)前正在開發(fā)的混合激勵器允許密封件在密封唇上施加極高的力,從而在不損壞密封唇的情況下以高撓度和高分配載荷實(shí)現(xiàn)更緊密的密封。密封件可以在高壓和低溫條件下保持接觸,從而抵消收縮和硬件變化的影響。

混合動力密封件的初步測試表明,它比傳統(tǒng)的低溫密封解決方案有所改進(jìn),并且密封件始終超過了行業(yè)標(biāo)準(zhǔn)。

結(jié)論

高效,可靠的閥門性能對于任何LNG / CNG操作的成功都至關(guān)重要,并且密封件在保持閥門正常運(yùn)行中起著核心作用。但是,苛刻的服務(wù)條件使他們的工作變得困難。

通過定制設(shè)計的密封件,閥門設(shè)計者可以調(diào)整密封件的特性(唇形,外套材料配方和激勵力),從而有助于滿足壓力和溫度要求,并延長使用壽命。與定制密封件制造商合作的設(shè)計人員和原始設(shè)備制造商(OEM)可以訪問有關(guān)設(shè)定新標(biāo)準(zhǔn)的新興解決方案的信息,例如混合動力密封件。